1 menit untuk memahami: proses quenching dan langkah-langkah metode

Perlakuan panas adalah metode umum untuk mengubah sifat mekanik logam tertentu. Mampu mengubah kekerasan, ketangguhan, dan kekuatan logam sekaligus menjaga komposisi kimianya tetap utuh dan hampir tidak berubah adalah cara terbaik untuk menyesuaikan logam dengan lingkungan dan kebutuhan kerja Anda.

Ada banyak cara berbeda untuk memanaskan logam, yang paling populer adalah melalui proses yang disebutpendinginan.

Apa itu pendinginan?

Pendinginanadalah proses perlakuan panas logam. Quenching mengacu pada pendinginan cepat suatu logam untuk menyesuaikan sifat mekaniknya ke keadaan aslinya. Untuk melakukan proses pendinginan, logam dipanaskan sampai suhu di atas kondisi normal, biasanya beberapa suhu di atas suhu rekristalisasi tetapi di bawah suhu lelehnya. Untuk memungkinkan panasnya"basah"bahannya, logam dapat disimpan pada suhu ini untuk jangka waktu tertentu. Setelah logam dijaga pada suhu yang diinginkan, logam tersebut didinginkan dalam medium hingga kembali ke suhu kamar. Logam juga dapat diquenching dalam jangka waktu yang lebih lama sehingga pendinginan dari proses quenching didistribusikan ke seluruh ketebalan material.

Proses pendinginan:

Dalam proses pendinginan baja, laju pendinginan yang cepat diperoleh dengan mendekatkan permukaan benda yang panas dengan beberapa bahan yang lebih dingin, yang dapat berupa gas, cair, atau padat. Operasi ini disebut pendinginan dan mencakup metode pendinginan dengan injeksi udara, air atau cairan lainnya - perendaman dalam cairan, seperti air garam, air, bahan pendingin polimer, penangas garam, pendinginan antar pelat.

Proses pendinginan

Namun, laju pendinginan (laju perpindahan panas dari badan media pendinginan logam panas) bergantung pada ukuran penampang benda, suhunya, sifat termalnya, kondisi permukaannya, sifat dan derajatnya. kekasaran lapisan oksida, suhu awal cairan pendingin, titik didihnya, panas jenis cairan pendingin, panas laten penguapan, panas jenis uap, konduktivitas termalnya, dan sebagainya. Viskositasnya dan kecepatan melewati benda. Sebelum mulai mempertimbangkan sifat pendinginan dari cairan pendingin yang biasa digunakan, ada baiknya kita menyelidiki apa yang terjadi jika benda baja yang dipanaskan (katakanlah 840°C) dimasukkan ke dalam bak dingin yang tidak bergerak. Sepanjang proses pendinginan, kurva pendinginan tidak menunjukkan laju pendinginan yang konstan, tetapi tiga tahap:

Tahap A - Tahap Penutupan Uap:

Setelah pendinginan dimulai, karena logam berada pada suhu tinggi, cairan pendingin pendinginan segera menguap, dan lapisan uap terus menerus membungkus permukaan benda.

Karena tidak ada cairan yang bersentuhan dengan permukaan logam, panas keluar dengan sangat lambat dari permukaan panas melalui radiasi dan konduksi melalui lapisan uap air ke antarmuka uap-cair. Karena lapisan uap merupakan konduktor panas yang buruk, laju pendinginannya relatif lambat.

Tahap B - Tahap kontak terputus-putus (tahap perebusan cairan):

Panas dengan cepat menguap pada tahap ini, seperti yang ditunjukkan oleh kemiringan kurva pendinginan yang curam. Selama tahap ini, lapisan penutup uap pecah sebentar-sebentar, menyebabkan cairan pendingin bersentuhan dengan permukaan panas selama sepersekian detik, namun dengan cepat terdorong oleh aksi mendidih yang hebat dari gelembung uap. Gelembung terbawa secara konveksi dan cairan kembali menyentuh logam. Pendinginan cepat pada tahap ini dengan cepat menurunkan permukaan di bawah titik didih media pendinginan. Kemudian penguapan berhenti. Tahap kedua sesuai dengan kisaran suhu 100℃~ 500℃, dalam kisaran suhu ini, keadaan transisi baja austenitik adalah yang tercepat (tepi terdepan kurva ≈CCT). Oleh karena itu, laju pendinginan pada tahap ini sangat penting untuk pendinginan baja.

Tahap C - Tahap kontak langsung (tahap pendinginan cair):

Fase ini dimulai ketika suhu permukaan benda diturunkan hingga titik didih, atau di bawah media pendinginan. Uap tidak terbentuk. Pendinginan terjadi karena konveksi dan konduksi melalui cairan. Tahap ini memiliki laju pendinginan paling rendah.

Pertama, paduan dipanaskan hingga 30-50°C di atas suhu kritis. Kami tidak ingin berada pada suhu ini terlalu lama karena dapat menyebabkan pertumbuhan butiran. Jika Anda mengerjakan paduan yang sensitif terhadap oksidasi, Anda mungkin perlu memanaskan paduan tersebut dalam ruang hampa. Beberapa tungku dapat dipanaskan dalam kondisi vakum, namun metode yang lebih sederhana (skala kecil) adalah dengan merangkum paduan dalam tabung kuarsa yang telah divakum atau diisi dengan gas inert, seperti argon. Paduan perlu didinginkan dengan cepat. Cara utama untuk mengontrol laju pendinginan adalah dengan menggunakan media quenching yang berbeda. Air garam biasanya merupakan media pendinginan yang paling cepat dan praktis. Nitrogen cair adalah media pendinginan yang relatif lambat karena konduktivitas termal dan panas spesifiknya yang rendah. Jika paduan mendingin terlalu cepat, paduan tersebut dapat retak. Jika mendingin terlalu lambat, Anda mungkin tidak mendapatkan banyak metastabilitas. Cara terbaik untuk menentukan laju pendinginan optimal suatu material adalah dengan menggunakan diagram fase transisi suhu-waktu (TTT). Sebagian besar logam dalam proses quenching dipanaskan antara 715 dan 900ºC. Selama proses pemanasan, sangat penting bahwa bahan harus dipanaskan pada suhu yang konstan. Pemanasan suhu konstan menghasilkan pencapaian sifat logam yang diinginkan. Hal kedua yang harus Anda lakukan setelah pemanasan adalah membasahi, atau bisa dikatakan berendam. Benamkan material atau benda kerja yang dipanaskan dalam media seperti vakum atau udara. Benda kerja harus direndam dalam garam atau pasir selama 6 menit, dan suhu lingkungan harus konstan selama perendaman. Beberapa dari Anda mungkin mengira perendaman dan pendinginan itu serupa. Namun perendaman dan pendinginan adalah proses yang berbeda. Jadi, setelah direndam, saatnya mulai mendinginkan. Selama proses pendinginan, benda kerja harus disimpan dalam cairan pendinginan. Gunakan air dan minyak sebagai media pendinginan. Penggunaan air sebagai media quenching memiliki kelemahan, seperti dapat menyebabkan banyak retakan pada permukaan logam, atau dapat merusak permukaan logam. Satu hal yang perlu diperhatikan adalah minyak mendingin jauh lebih lambat dibandingkan air. Proses pendinginan juga dapat dilakukan dengan adanya gas inert. Gas inert seperti nitrogen, helium dan argon dapat digunakan dalam proses pendinginan. Dalam proses perlakuan panas ini, media quenching memegang peranan yang sangat penting. Jika laju pendinginan media quenching lebih rendah dari laju yang diinginkan, maka Anda tidak akan mendapatkan kinerja logam keluaran yang diharapkan. Jika media pendinginan mendingin lebih cepat dari yang dibutuhkan, retakan akan muncul pada logam keluaran. Setelah proses pendinginan selesai, Anda mungkin memperhatikan bahwa bahan yang Anda peroleh mungkin sangat rapuh, atau mungkin jauh lebih keras daripada logam biasa. Hal ini disebabkan tingginya kandungan martensit pada suatu material. Oleh karena itu, Anda harus melunakkan logam tersebut. Tempering mengurangi kekerasan yang tidak diperlukan. Untuk melakukan temper, Anda harus memanaskan logam di bawah suhu kritisnya, dan kemudian logam tersebut harus didinginkan di udara alami atau di lingkungan.

Media pendinginan yang umum adalah:

Air:

Air mungkin merupakan media pendinginan tertua dan terpopuler, yang memenuhi persyaratan biaya rendah, ketersediaan universal, pengoperasian mudah, dan keamanan. Dengan meningkatnya suhu, karakteristik pendinginan lebih banyak berubah daripada minyak, terutama ketika suhu naik di atas 60 ° C, kapasitas pendinginan menurun dengan cepat karena peningkatan tahap lapisan uap. Daya pendinginan terbaik adalah ketika suhu air antara 20-40°C. Kapasitas pendinginan air berada di antara air asin dan minyak. Meskipun air menyediakan kapasitas pendinginan yang tinggi di dekat ujung kurva untuk menghindari konversi menjadi perlit atau bainit, kelemahan terbesar air, seperti ditunjukkan pada Tabel 6.11, adalah laju pendinginan yang tinggi pada kisaran suhu pembentukan martensit. Pada tahap ini, baja mengalami tekanan struktural dan termal,

2. Air garam:

Sekitar 10%(berat) natrium klorida dalam larutan air banyak digunakan dalam industri dan disebut air garam. Mereka memberikan laju pendinginan antara air dan larutan NaOH 10%. Bahan ini bersifat korosif terhadap peralatan, namun seperti larutan korosif, tidak berbahaya bagi pekerja. Penjelasan mengenai efisiensi yang lebih tinggi dari larutan air garam, larutan soda kaustik, atau larutan berair adalah bahwa dalam larutan air garam atau larutan soda kaustik, pemanasan larutan pada permukaan baja panas menyebabkan kristalisasi natrium klorida/natrium hidroksida pada permukaan baja. baja panas. Lapisan kristal padat ini dihancurkan dengan kekerasan ledakan kecil dan mengeluarkan awan kristal.

3. Natrium hidroksida:

Biasanya 10% (berat) natrium hidroksida ditambahkan ke dalam air. Larutan ini dengan cepat mengekstraksi panas dari baja pada saat baja direndam dalam cairan pendingin dan tidak menunjukkan nilai relatif"tidak aktif"keadaan tahap awal (tahap a) air. Oleh karena itu, ini berguna bila laju pendinginan yang diperlukan melebihi penangas air.

4. Minyak:

Minyak, secara kelompok, memiliki laju pendinginan antara air 40°C dan air 90°C. Selama pendinginan minyak, perubahan besar dapat dilakukan dengan menggunakan minyak hewani, nabati atau mineral, atau campuran dua jenis minyak atau lebih. Tekanan uap minyak sangat penting karena menentukan ketebalan lapisan uap minyak yang dihasilkan pada permukaan baja panas, sehingga membatasi laju pembuangan panas. Namun minyak yang biasa digunakan memiliki titik didih yang sangat tinggi. Minyak memiliki kapasitas pendinginan yang jauh lebih rendah dibandingkan air atau air garam (laju pendinginan maksimum sekitar 600°C) dan relatif lambat dalam kisaran pembentukan martensit, sehingga meminimalkan bahaya pembentukan retakan. Daya pendinginan di dekat bagian depan kurva CCT baja dapat ditingkatkan dengan mengaduk kuat-kuat kolam cair atau bagian dari kolam cair.

5. Emulsi (air dan minyak):

Pendinginan air yang cepat (dekat bagian atas kurva CCT) dan pendinginan minyak yang lambat pada tahap selanjutnya (dalam kisaran suhu Ms-Mf) menyebabkan berkembangnya campuran emulsi-air dan"larut dalam air"minyak dalam proporsi yang berbeda. Emulsi dengan 90% minyak dan 10% air memiliki laju pendinginan lebih rendah dibandingkan minyak. Emulsi yang terdiri dari 90% air dan 10% minyak juga lebih rendah daripada minyak karena lebih cepat mendingin daripada minyak ketika martensit terbentuk pada suhu sekitar 300 ° C, sehingga meningkatkan bahaya deformasi dan retak.

6. Media polimer:

Ini adalah pendatang baru di bidang pendingin, mendekati karakteristik media pendinginan ideal (6.3), yang mendingin dengan cepat hingga suhu Ms dan kemudian agak lambat saat martensit terbentuk. Quenchant sintetik ini adalah bahan kimia organik dengan berat molekul tinggi, biasanya berbahan dasar polialkil glikol, atau polivinil alkohol, tetapi biasanya polivinil alkohol lebih umum digunakan sebagai bahan pemadam. Ini adalah bahan yang larut dalam air, sehingga dengan mengubah konsentrasi aditif organik, bahan pemadam dengan laju pendinginan yang sangat berbeda dapat diperoleh. Ketika jumlah bahan pendingin yang ditambahkan adalah 5%, pada suhu 60 ° C, kekerasan permukaan bahan pendingin sama dengan air, dan risiko retak minimal, saat melakukan pendinginan pada baja non-paduan. Quench agent dengan aditif 15% memiliki sifat pendinginan yang sama dengan oli tanpa bahaya kebakaran.

7. Mandi garam:

Untuk baja dengan penampang kecil dan kemampuan pengerasan yang baik, rendaman garam adalah media pendinginan yang ideal. Tabel 6.12 memberikan komposisi beberapa garam dan kisaran suhu yang berlaku untuk setiap campuran. Waktu penahanan yang disarankan dalam penangas garam adalah 2-4 menit/cm ketebalan bagian, dan waktu penahanan lebih singkat untuk bagian yang lebih ringan. Pemandian seperti 100% NaNO3 membutuhkan suhu 400-600°C. Kapasitas pendinginannya tinggi hingga sekitar 400 °C dan kemudian menurun seiring dengan penurunan suhu baja. Oleh karena itu, semakin rendah suhu penangas, semakin besar pengadukannya, dan semakin baik kapasitas pendinginannya. Jika terkontaminasi, efisiensi pendinginan bak mandi akan berkurang. Tangki pengaduk memungkinkan kotoran tersuspensi dan menempel pada bagian yang didinginkan, sehingga mengurangi perpindahan panas. Menambahkan 0,3-0.

8. Udara:

Jika baja memiliki kemampuan pengerasan yang tinggi, udara bertekanan atau udara stasioner juga dapat digunakan, yaitu baja paduan tinggi seperti baja yang dikeraskan dengan udara; Atau baja paduan rendah dengan penampang ringan. Karena udara mendingin lebih lambat dan merata, bahaya perubahan bentuk dapat diabaikan. Permukaan baja selalu teroksidasi selama pendinginan.

9. Gas:

Dalam gas, hidrogen dan helium lebih efisien dalam pendinginan, namun nitrogen umumnya digunakan dalam baja pengerjaan panas dan baja berkecepatan tinggi karena kemungkinan ledakan ketika hidrogen dan helium mahal untuk digunakan. Pendinginan gas dapat membuat bagian-bagian yang tebal dengan bentuk yang kompleks dan ketebalan bagian yang berbeda menjadi lebih merata, sehingga diperoleh sifat mekanik yang lebih seragam. Risiko pecah atau berubah bentuk sangat kecil. Aliran udara yang cepat bersentuhan langsung dengan baja austenitisasi di kamar gas, yang dengan cepat menghilangkan panas.

10. Lapisan aliran:

Ini terdiri dari partikel alumina dalam tangki distilasi, yang difluidisasi oleh aliran udara terus menerus yang dihembuskan dari dasar tangki. Partikel-partikel ini bergerak seperti cairan. Penggunaan nitrogen menghasilkan atmosfer inert. Terutama digunakan untuk pendinginan baja paduan tinggi, baja pengerjaan dingin, baja pengerjaan panas, baja kecepatan tinggi, baja pengerasan udara dan sebagainya. Pendinginan fluidized bed lebih lambat dibandingkan air atau minyak, 10% lebih lambat dibandingkan pendinginan garam cair, namun secara signifikan lebih cepat dibandingkan udara. Tempat tidur terfluidisasi dapat dioperasikan pada suhu rendah apa pun. Tidak ada residu pada bagian-bagiannya dan tidak diperlukan pasca-pemrosesan. Tidak ada bahaya asap atau polusi.

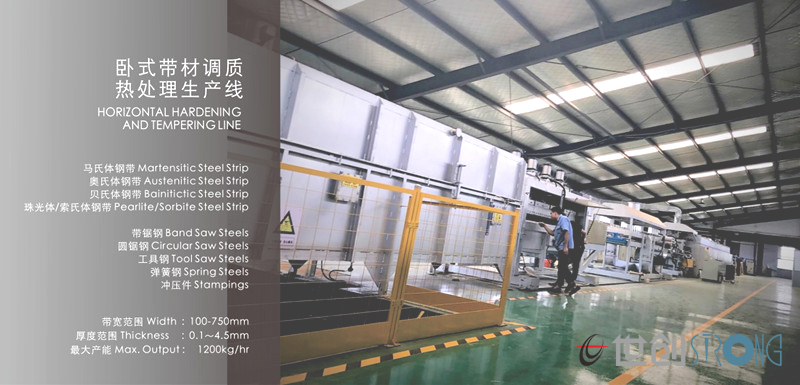

Strong Metal adalah produsen kontinyu Tiongkok pertamagaris pengerasan dan temperuntuk mengeraskan strip baja karbon tinggi;

Peluncuran lini produksi ini menunjukkan bahwa Tiongkok telah mematahkan hambatan teknis dan monopoli yang telah berlangsung selama puluhan tahun terhadap perusahaan-perusahaan Eropa dan Amerika di bidang teknologi produksi material. Perusahaan-perusahaan Tiongkok tidak lagi harus menanggung situasi pengerasan impor dengan harga tinggi dalam jangka panjang.

Ciri: Lini Produksi Pengerasan Dan Temperingtungku sabuk jala cocok untuk produksi massal berbagai benda kerja kecil, seperti karburasi, karbonitriding, pendinginan, pendinginan minyak, pendinginan air dan proses perlakuan panas lainnya, sekrup pemrosesan, mur, bagian stamping, dll.

Rancang solusi perlakuan panas yang berbeda sesuai dengan benda kerja Anda yang berbeda.

Disesuaikan sesuai dengan produk.

Model: SW-810-9F

Kinerja: suhu 950 ℃; Bahan: cangkang: baja karbon rendah

Proses: (1) karburasi, karbonitriding (2) pendinginan atmosfer terkendali, pendinginan isotermal (3) pendinginan minyak, pendinginan air

Keuntungan: kontrol komputer